技术创新是新能源产业的核心驱动力,也是企业参与市场竞逐的关键砝码。

作为动力电池领域“后浪”,蜂巢能源的快速崛起,与其在自主研发及创新领域的大规模投入和超前布局密不可分。

无钴电池、短刀电池、全固态电池……一系列极具创新的电池品类诞生背后,秘密来自于位于无锡的蜂巢能源全球锂电创新中心。

继2月底实地探访蜂巢能源位于常州金坛的短刀电池工厂,了解蜂巢能源的制造实力后,8月5日,包括高工锂电在内的多家媒体一行走进蜂巢能源全球锂电创新中心,实地参观了其试验中心、安全实验室和全固态电池实验室,详细了解了蜂巢能源电池创新背后的研发实力。

持续创新背后的研发“策源地”

位于无锡的全球锂电创新中心,是蜂巢能源全球研发总部,主要功能是探索面向未来锂电产业相关的前沿技术和产品创新。

蜂巢能源无锡全球锂电创新中心设立了无锡试验中心、西游实验室、固态/半固态电池实验室等,负责不同阶段的技术及产品开发。

以试验中心为例,其占比面积超2.4万㎡,拥有全流程的试验能力,包括各种大型高精尖设备,仅试验设备的投资额就达到数亿元。

研发环节的硬核赋能,让蜂巢能源的技术创新软实力在短期内达到国内领先水准。专利数据就是最为直接的证明。

根据2021年中国汽车专利统计数据结果发布,蜂巢能源以878项公开量位居2021年中国动力电池专利公开量创新主体TOP20排行榜单榜首,而这也是蜂巢能源继2020年度占据该榜单榜首之后蝉联第一。以蜂巢能源的短刀电池为例,其目前已经申请的专利总量超过100多项。

蜂巢能源负责人表示,全球化研发布局是蜂巢能源自成立以来就坚持的战略思路。截至目前,已陆续在中国、日本、韩国、印度、德国等地规划建立十大研发中心,研发范围覆盖先进材料、先进技术、先进工艺、BMS系统等各领域。

未来,这些分布于全球的研发中心,都会和位于无锡的创新中心一样,成为蜂巢能源持续创新的“策源地”。

软硬结合:3大硬核实验室+1大软件平台

电池从研发到达到真正量产要求,需要经历一系列复杂的测试验证,涉及正负极材料、电解液的研发,样品试制,产品物理化学性能测试、电芯及电池包的电性能测试、安全性能验证三重关键验证测试环节的考验。

蜂巢能源技术中心无锡试验部高级总监李辉博士向介绍,试验中心主要负责产品开发过程中的验证测试,拥有全流程的试验能力,包括各种大型高精尖设备,规模位于动力电池验证类实验室的前列。

在试验中心,高工锂电分别参观了电芯体系实验室、理化和电性能实验室、蜂云平台、安全实验室。

● 电芯体系实验室

电芯体系实验室主要针对电解液等前沿材料展开研发。目前实验室已经具备正负极材料匀浆涂布;电解液配置、理化性能测试、氧化电位等电化学测试;样品封装测试等各项试验能力。

在研发短刀L600电解液时,蜂巢能源研发人员经过反复分析测试,最终采用低粘度溶剂,以此来提高电解液在零下低温环境中的流动性和电导率,从而改善长电芯的低温充电能力,有效解决冬天续航里程骤降的问题。

同时电解液还特意增加了功能添加剂,在电池首次充电的时候,能够在负极发生聚合反应,形成一层坚固的保护膜。该保护膜在高温下维持稳定不分解,使负极和电解液不发生有害反应,能够明显改善高温环境下使用安全,大大提升循环寿命。

● 理化分析实验室

理化分析实验室现有40余台大型高精尖设备,拥有多达131项的系统化测试能力,完整覆盖材料开发、电池体系开发、电池机理及安全分析的所有测试需求。

其中,释氧温度的高低和释氧量决定了材料高温热稳定性和安全性能。为了测试材料的释氧温度,蜂巢能源采用“同步热分析仪-气相色谱-质谱联用仪”来对材料释氧进行精确分析。

电池内部的工艺控制及失效分析是电池研发的核心环节,为了能深入了解短刀电池的内部机理,蜂巢能源用工业CT对短刀电池做“体检”,通过X射线观察电池内部的结构和缺陷,如对齐度、褶皱等,监测精度达到纳米级,从而实现对于电池失效机理和制造工艺控制的深入研究。

在电芯测试区,李辉介绍,通过材料验证环节后,材料才可制作成电池样品,接着就要验证电池的电性能。电性能实验室就主要承担此项工作,如电池的容量、能量、不同荷电量下的开路电压和脉冲充放电能力,长期循环寿命、存储寿命、自放电等电性能,判断设计的电池是否达到设计要求。

无锡研发中心整个电芯测试区域有1.26万个测试通道。为了保证测试的准确性,蜂巢能源的电芯性能测试模拟实际使用条件,用金属夹板模拟电芯在模块或电池包内的受力情况,并且监测充放电过程中压力变化,集成了温度、电压、压力数据采集。

此外还有三电极测试,用辅助电压通道监测正、负极对金属锂的电压,寻找电池极限使用条件,避免析出金属锂,保证电池使用安全。

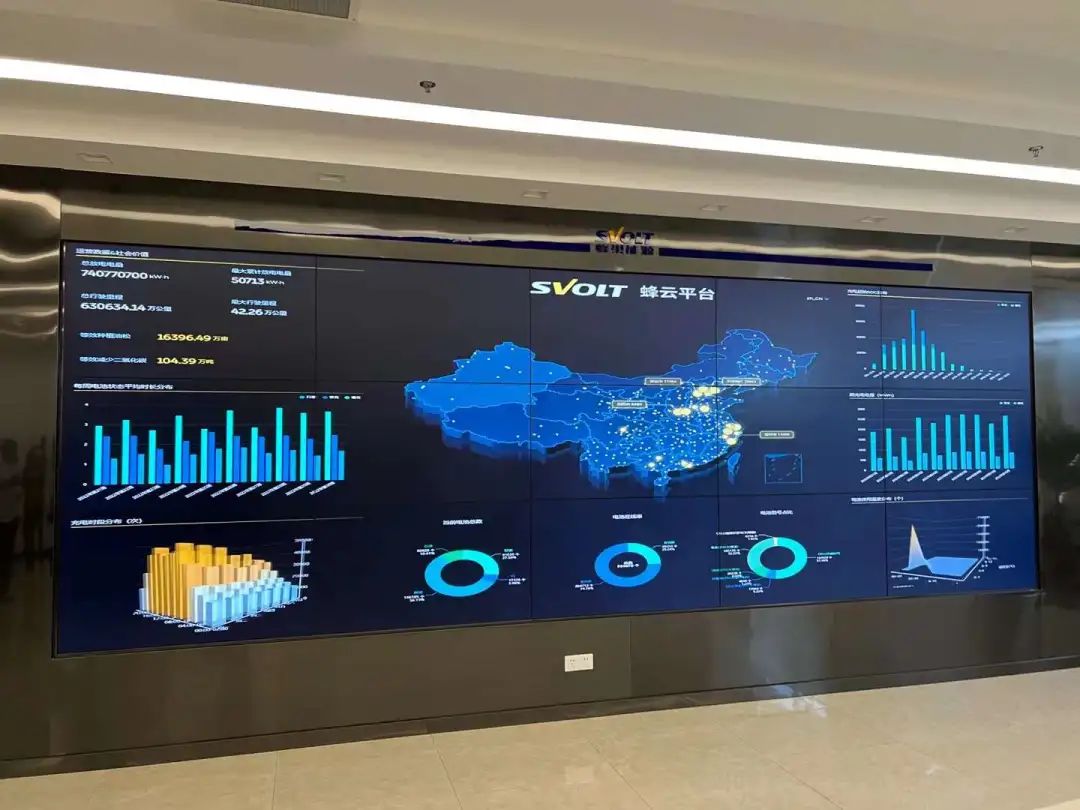

● 蜂云平台

蜂巢能源还联手华为、清华大学等进行战略合作,研发推出先进的电池应用监测系统——蜂云平台。

设置电池系统在线监控平台,一方面,平台可对应用蜂巢能源电池系统的车辆实时运行状态进行监测,相应的数据可用来开展后续的电池性能分析。截至2022年7月底已经接入监测车辆超过37万台,累计监测分析数据信息突破592亿条;

另一方面,蜂云平台通过内短路预警、析锂预警、绝缘预警等算法模型,使用大量数据在云端进行AI模型训练并自动进行算法优化和升级,精准识别风险电池,轻微内短路可提前两个月预警,严重内短路可在热失控前数小时预警,最大程度保障电动车应用安全。

● 安全实验室

在完成了理化性能测试和电性能测试之后,电池要真正走向量产,还要经历堪称“十大酷刑”的电池安全测试。

李辉介绍,安全性测试的目的在于验证动力电池系统在滥用情况下的安全性,最重要的目的在于验证动力电池系统保护自身的能力以及在发生危险情况下对乘员的保护能力。安全测试主要包括机械、环境和保护安全性等内容。

蜂巢能源建立了一个完整的电池安全实验室,占地5000㎡,现有设备30余套,可以进行电池单体、模块、BMS和电池包/系统的机械、环境和电气的可靠性与滥用测试。

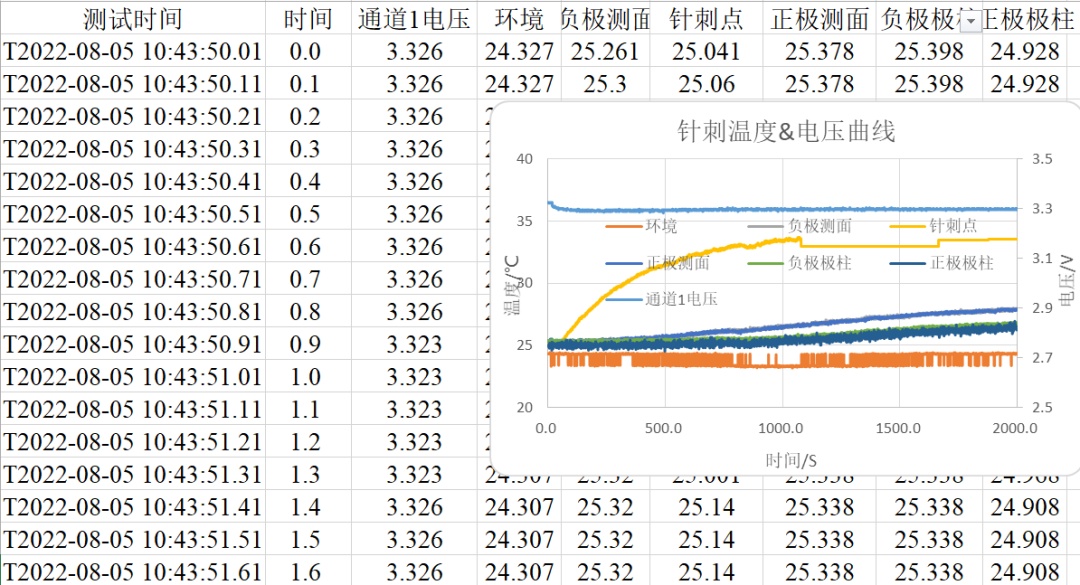

“高温、低温、高温高湿、温度骤变、盐雾、水浸、振动、机械冲击、挤压、针刺……”短刀电池要完整经历上述各项“酷刑”,才能最终满足量产的条件。

这其中,针刺对于动力电池的难度最大。探访现场,高工锂电一行现场观看了短刀电池的针刺实验,在满电测试中,短刀电池不起火,不冒烟,针刺点温度低于35℃。

据李辉介绍,蜂巢能源L600短刀电池已通过系统化的安全性能测试,总体性能表现明显优于国家标准,尤其是顺利通过了针刺试验,充分显示出短刀电池的高安全品质。

前瞻卡位抢占全球电池创新“制高点”

对于动力电池企业而言,要保持持续性的技术领先,不仅要聚焦当下的技术研发,更要对于前瞻性的技术进行提前储备,并建立包括材料、工艺、装备等各个环节的系统化多维度的创新能力。

就在近期,蜂巢能源对外宣布,其全固态电池实验室已经完成20Ah级硫系全固态原型电芯的研发。该系列电芯能量密度≥350Wh/kg,顺利通过针刺、200℃热箱等严苛实验。

在无锡全球锂电创新中心,高工锂电就实地参观了其全固态电池实验室。

目前,蜂巢能源全固态实验室已具备固态电解质材料的公斤级自主合成,固态电解质膜连续化制备,全固态软包电芯组装以及新设备开发等自主研发能力,获得了经验积累的同时并针对性的展开专利布局,已申请109项专利,其中发明专利93项。

事实上,蜂巢能源在全固态电池及材料领域的前瞻探索,也正契合了当下全球动力电池领域竞逐的大趋势。

就在最近结束的2022世界动力电池大会上,中国科学院院士欧阳明高表示,中国动力电池领域的创新,正在从结构创新进一步向更为基础也更为底层的电池材料创新演化,抢占全球电池创新的制高点。

在更为前沿的电池技术创新上,蜂巢能源的思路是,将研发方向以多领域、多材料、多体系的多头并进格局开展,以期开创下一代电池,做迈向未来、探向先进技术的取经人。

在多个不同场合,蜂巢能源董事长兼CEO杨红新都强调,作为一家以创新为基因的能源互联高科技企业,蜂巢能源始终秉承“因创新而前进”的企业精神,以创新驱动发展,注重技术研发和知识产权体系构建,持续强化蜂巢在全球动力电池领域竞逐的竞争力。

注:图片非商业用途,存在侵权告知删除!

本文地址:http://www.libattery.net/news/details159.html

好文章,需要你的鼓励

邮箱:libatterychina@163.com

北京:北京市海淀区上地三街9号金隅嘉华大厦C座904

010-62980511

山东:山东省临沂市鲁商中心A12-1503-1

0539-8601323

锂电中国(libattery.net)版权所有

Copyright By 北京贝特互创科技有限公司

京ICP备11002324号-1

京公安网备11010802035676号

我有话说: