第一作者:RomanSchlem

通讯作者:ArnoKwade,WolfgangG.Zeier

通讯单位:不伦瑞克理工大学、明斯特大学

相较于使用液体电解质的商用锂离子电池,固态电池被认为能够更好地满足更高能量密度的需求,是未来新型电池的主要发展方向。在实现固态电池的商业化之前,须解决固态电解质和固态电池的加工和产业升级问题。对于固体电解质合成方面,传统的固态合成法在可扩展性方面存在问题,因为这些合成通常是在石英安瓿中进行的,产量较低且需要在高温环境下进行;而尽管溶剂合成法可以扩大生产规模,但残留的溶剂可能会污染电解质。此外,固体电解质/活性物质复合材料的物料处理工艺同样需要发展和扩大规模,以用于批量生产性能优异电极片。

机械球磨法是替代固态合成法及溶剂合成法的有效方法之一,可用于大规模固体电解质的合成和阴极复合材料的加工,近年来该方法日渐收到青睐,但也仅被用作为一种生产试错方法。然而,最新研究表明,球磨的参数以及机械化学合成本身对离子导体和复合电极的结构和传输以及所制备的固态电池的性能具有巨大影响。

【工作简介】

明斯特大学WolfgangG.Zeier、不伦瑞克理工大学ArnoKwade等人综述了球磨参数对系统功率及应力能的影响,以更好地阐明机械化学球磨法的基本原理;并通过选定的实例,说明球磨参数是如何影响相形成、结构组成和由此产生的离子传导性能以及固态电池性能的。该综述以“Energy Storage Materials for Solid-State Batteries:Design by Mechanochemistry”为题发表在国际顶尖期刊“Advanced Energy Materials”上。

【内容详情】

1.机械球磨的加工注意事项

1.1应力条件及能量输入

对于研磨和机械化学反应,球磨机内的应力条件起决定性作用,球磨机的应力条件由以下因素决定:

1)应力类型:应力过程中粒子的排列(单个颗粒、颗粒层、颗粒床)、颗粒的能量输入,包括两个表面之间的压缩和剪切、在一个表面上的冲击以及流体内部的能量输入。

2)应力强度:在一次应力作用中转移并作用到颗粒上的能量,即应力作用的强度。其与应力粒子的体积或质量有关,是一个应力作用下的特定能量输入和与产品相关的特征参数。

3)碰撞频率:球磨腔内介质碰撞的频率,它决定了整个过程中每个产品体积的应力作用的数量。

应力类型、应力强度和应力次数影响产品的质量,如产品的细度或成品率。

1.1.1应力状态的详细描述

由于在反应室(即磨机)中同时发生大量不同的机制,因此详细描述能量耗散和应力的条件非常重要。文中列举了数条公式以阐述能量输入与碰撞频率、平均应力能的关系,并提出可以将传递给产品颗粒的比能量作为评价工艺效率的特征参数,而不是使用应力数。

1.1.2研磨工艺的应力条件

对于研磨过程,应力强度反映不同微过程在碰撞区域的比能量需求,对破碎起决定作用;适当的液体研磨添加剂可以影响局部过程中的有效质量,增加了应力强度,从而提高结晶度和产品收率,甚至可以控制选择性,使特定产品的形成;在仅以颗粒细化为目标的磨削过程中,存在一个最优应力强度,使能量需求最小。

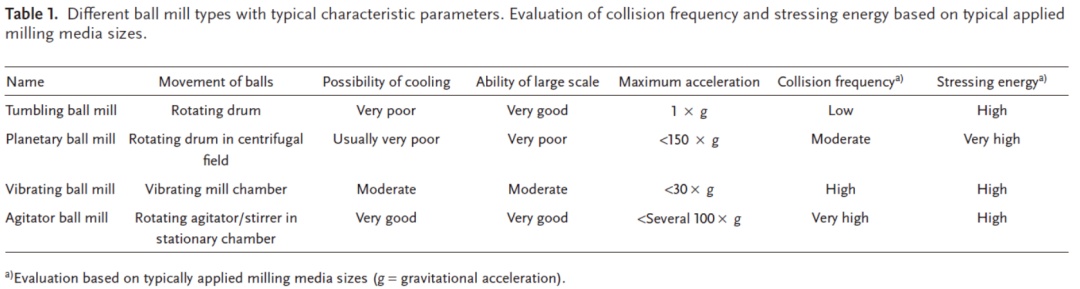

1.1.3机械球磨机类型

有多种可用于固体材料的机械化学合成和机械熔融的球磨机,根据球磨介质可分为以下四种:翻滚球磨机、行星球磨机、振动球磨机、搅拌球磨机。根据球磨的类型,传递到球磨介质的能量是不同的,从而产生应用于介质的不同的加速度与惯性力。不同球磨机的属性如表1所示。

表格1不同球磨机的典型特性参数

1.2机械球磨固相反应

非均相固相反应可以在球磨机中进行,其中机械能用于启动反应,并创建新的反应表面和新的粒子排列。许多反应可以通过无溶剂路线或使用毒性较小的溶剂进行,从而在更少的风险下产生更可持续的过程;固体在球磨机中的直接反应通常更快,而且不需要随后的再结晶,因此这些方法被认为是非常节能的;此外,还可以获得一些独特的产物,甚至可以获得热力学不稳定的产物,而这些产物无法通过固态合成或溶剂合成的路线获得。

1.3热量的产生

虽然许多机械化学反应具有负反应焓的特点,即吸热反应,但在球磨机中总是可以观察到热量的产生,这可能会影响固态反应的反应动力学,即由于温度升高而增加了离子扩散,从而加速了化学转化。因此,产品性能会受到局部温度的显著影响,例如在高温下形成主要的结晶产品,而在较低的局部温度下形成非晶产品。因此,如果球磨机没有得到充分的冷却,则必须通过暂停操作来冷却腔体内容物来中断加工。

1.4固态电解质在行星球磨机中的加工

行星球磨机是实验室合成固体电解质最常用的设备,其原因是实验工艺简单,适于实验室操作。根据调节球磨介质之间的大小比例和摩擦,可实现球的加速运动(研磨介质在罐内飞行)或级联运动(研磨介质相互滚动)。此外,研磨介质的尺寸和密度以及研磨介质比对工艺性能和产品质量都是决定性的。

1.5运行参数的影响

不同的操作参数会影响应力条件,即碰撞数和传递的应力能量,以及耗散能量的数量和分布,因而影响反应机制和反应速率,操作程序的影响显然是复杂的。选择合适的操作参数不仅可以控制工艺过程,而且有助于达到预期的产率,还有助于理解其内在机理。可调的工艺参数有:1)粉料的粒度和物料;2)球磨介质的含量,即介质填充比;3)粉料填充比。除此之外,公转转速也可以改变,但通常这个参数是恒定的。

1.6过程设计和实际考虑

设计的目标是确定最有效的参数设置,这并不一定对应于最快的处理时间,从实用的角度来看,机械球磨为工艺优化提供了各种调整的可能性。球磨介质的粒度、密度、填充比,和转速的作用已经被了解并报道。要获得理想的产物结果,其他的参数的研究也是很重要的;其次,知道将前驱物转化为最终产品所需的总生成能,就可以选择或至少研究理想的工艺参数。总的来说,机械球磨法提供了多种合成和加工条件,可以看作是固态合成的工具箱,而不是具有未知合成影响的黑盒。

2.机械化学法对固体电解质的有利或不利影响

2.1一般性观点

一些一般性观点将有助于理解各种制备方法的不同之处并适当进行优化调整。

1)与常规高温烧结法对比,机械化学合成能够形成独特的化合物,这些化合物通常是无定形或亚稳态状态。

2)确定合成产物的化学结构是很重要的。机械合成法制备的材料通常是无定形的,常用的X射线粉末衍射法无法准确获知产物结构,而对分布函数分析或核磁共振则有助于研究这类材料的局部结构。

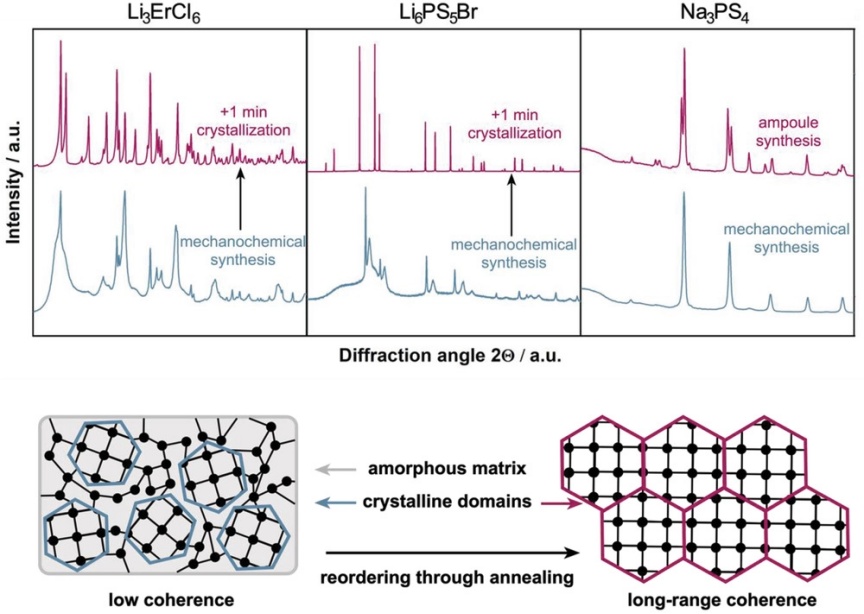

图1不同材料的机械化学和经典高温加工或合成的比较

2.2卤化物

机械化学合成提供了动力学控制的可能性,使形成热动力学不稳定的材料成为可能。以Li2ZnCl4为例,由于存在两种很难单独获得的多态物,因此必须仔细选择合成参数,而通过机械化学方法能制备出单独的尖晶石型结构,且制备的这类材料一般具有较高的离子电导率(如图2);然而,机械化学合成本身并不总是有利的,机械球磨引入的局部结构无序对某些材料的离子电导率有负面影响。

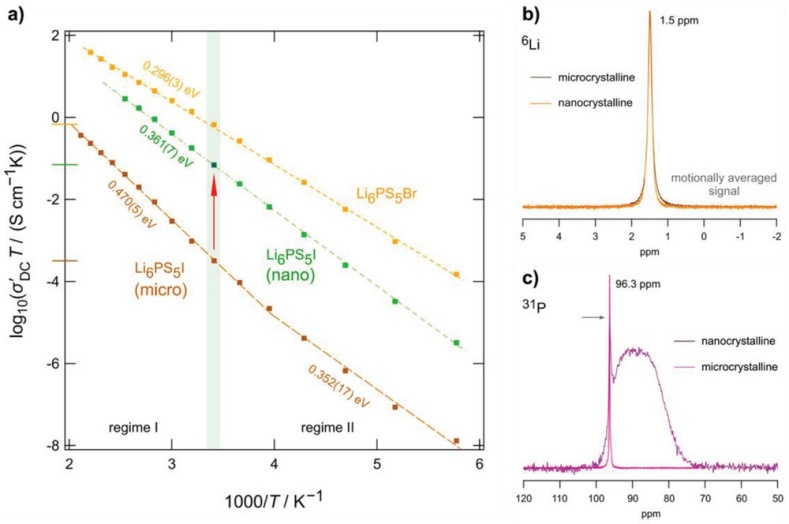

图2Li6PS5I样品的传输性能比较及该材料的6Li和31P核磁共振谱

2.3锂-硫银锗矿化合物

机械化学合成法能够提升该类材料的离子电导率,以Li6PS5I为例,由传统固相法合成的材料的离子电导率较差,约为10-3mScm-1,但随后在球磨机中进行120分钟的处理可将这一值提高到0.5mScm-1,这是由于球磨后材料的无序性增加,降低了材料的活化能;但是对Li6PS5Br这一材料,球磨法则降低了其离子电导率。

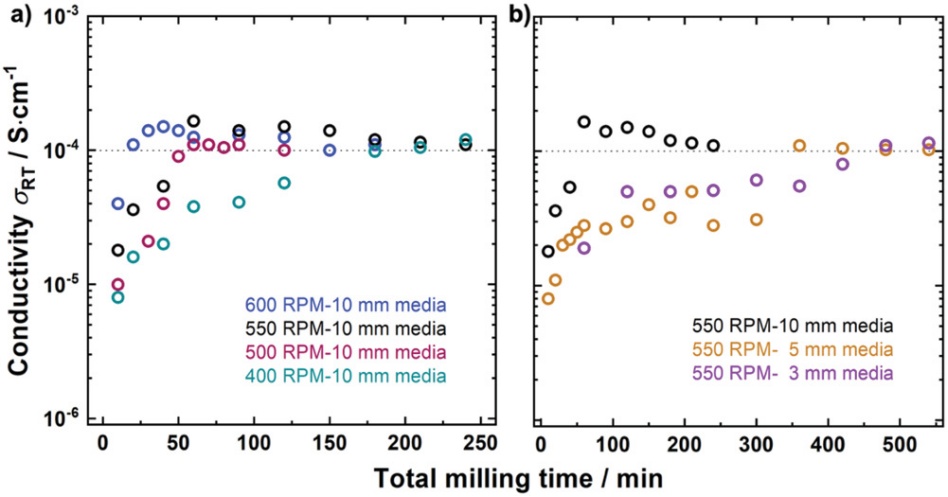

2.4钠-硫代磷酸盐Na3PS4

对于Na3PS4合成,一般高温煅烧法产生四方相,而机械化学法则形成无序的混乱的立方相,更有利于离子的传输;增加转速或者增大球磨介质都可以在更短的时间内获得更高的离子电导率(图3);除此之外,机械化学研磨后的试样粉末越细,粒度越小,就越能增强界面上的接触行为和降低离子扩散的弯曲度,促进了颗粒的固结,并可能提高整体的电化学性能。

图3a)盘转速和b)磨矿介质尺寸对Na3PS4离子电导率的影响

2.5Li2S-P2S5玻璃陶瓷及杂化电解质

机械化学法有助于合成含锂量更高的Li2S-P2S5,且可以合成亚稳态的具有局部结构的Li2S-P2S5化合物;通过优化球磨过程以及应用具有较高初始离子电导率的固体电解质,可能会实现杂化电解质的进一步改进。

2.6氧化物固体电解质

目前还没有系统的研究直接比较球磨法对氧化物基固体电解质离子传输性能的影响;一些报道表明在球磨过程中使用液体缓冲层不仅影响微观结构,而且对传递到前驱体上的能量有显著影响;由于固体电解质与某些溶剂结合时的化学稳定性有限,溶液辅助球磨法是具有一定缺陷的,但这可能为新的合成方法提供方向。

3.机械化学加工对固态电池的影响

3.1一般性观点

固态电池的加工和升级仍然是一个挑战,而机械化学合成可以潜在地实现这样的升级;机械化学球磨过程作为一种无溶剂路线,使涂层加工成为可能,同时克服了由于化学不稳定性而损坏材料的风险;溶剂辅助涂层后必要的干燥过程可能会改变微观结构,导致二次颗粒出现裂纹。

3.2球磨对电解质的有害影响

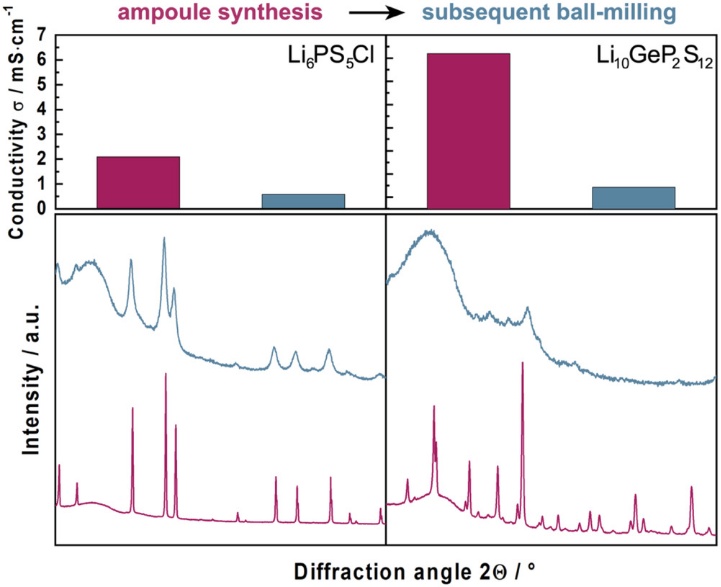

对一些固态电解质,如果在球磨机中进一步处理高温烧结合成的化合物,离子电导率将会降低(如图4),在某些材料中,机械化学处理步骤对传输特性是有利的,而在其他材料中则是有害的;通过X射线衍射研究,发现在球磨机中处理结晶化合物时,会出现显著的非晶化,从而很难判断是只发生了非晶化还是部分分解为前驱体或中间体;此外,与湿法或低能量球磨相比,高强度的球磨可能导致更快的非晶化。

图4高温合成的和随后球磨Li6PS5Cl和Li10GeP2S12的X射线衍射图谱和离子电导率对比

3.3锂金属电池隔膜材料的加工

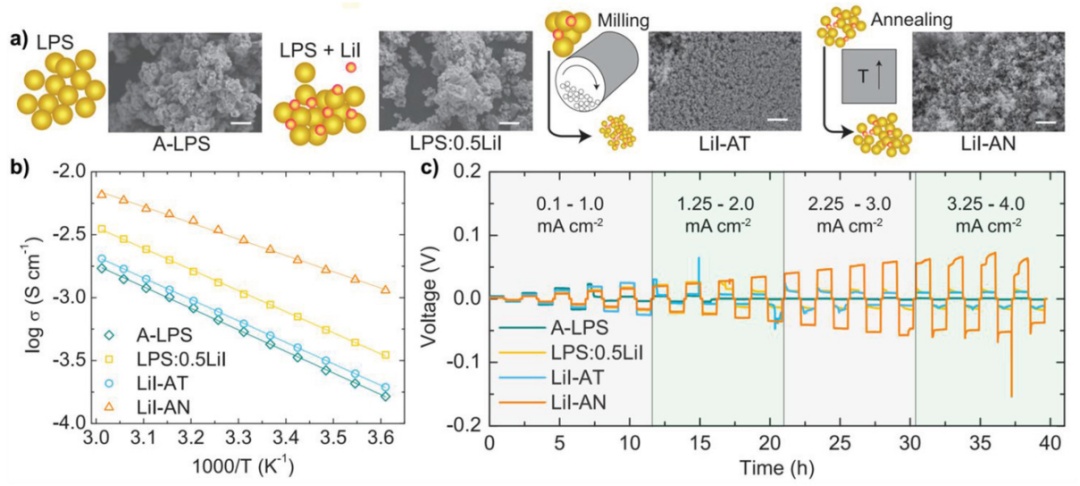

对锂金属电池隔膜材料的制备,球磨处理以及添加剂(如LiI,图5)的加入都有利于离子的迁移,这与锂离子扩散基质的致密化提高有关,其可以减少锂离子堵塞孔隙的数量。

图5LiI及球磨对隔膜材料及锂硫电池性能的影响

3.4球磨工艺对阴极活性材料的影响

使用的简单的球磨处理,可以实现阴极活性材料与导电碳添加剂的直接混合;使用球磨方法可以实现阴极材料的表面包覆;过长的机械研磨时间会使得一些正极材料经历不利的相变,需要仔细控制工艺参数。

3.5球磨工艺对LiS阴极材料的影响

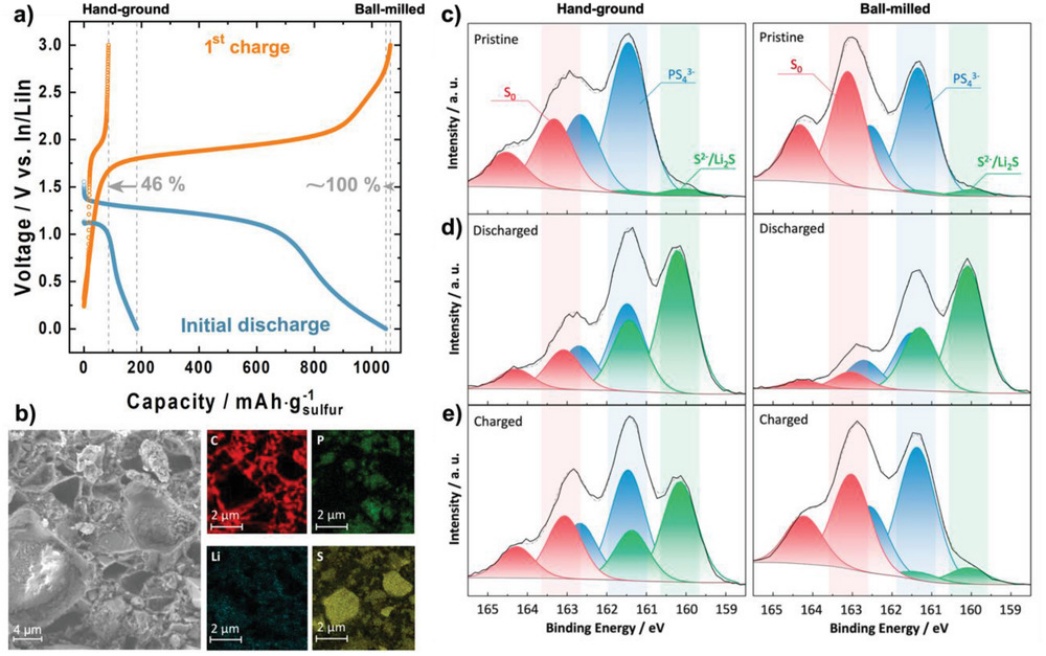

使用球磨方法制备LiS阴极复合材料(图6)时,能够提升电极初始放电容量及其容量保持率,这是由于在球磨样品中,几乎所有的Li2S都被氧化为S8,且球磨减小了S颗粒的尺寸,以确保它们足够小,以防止电池循环过程中体积变化时发生接触损失。

图6不同研磨方法对LiS阴极材料的影响

3.6球磨工艺固态正极用聚合物复合粉末的影响

球磨处理可以减少处理工艺的步骤、处理时间、成本和降低环境的影响。

【结论展望】

本文综述了球磨工艺的机械和物理性质,以及它们对固体电解质、阴极复合材料和固态电池材料制造的影响。

1)应力能量、碰撞频率、总功率和比能量输入以及加工时间等参数是非常重要的,对这些因素的认识有助于提高产品质量和改进制造工艺。

2)行星球磨机有助于实验室规模的合成,但升级到制造水平是困难的。使用振动球磨机和加入搅拌介质磨有助于克服产热、连续投料及连续操作等障碍。

3)一般来说,虽然不适用于每一种单一的固体电解质化合物,但在机械化学球磨制备过程中引入缺陷和形变会提高电化学性能。对于某些材料,则可能会对电化学性能造成损害,需要更好地研究和评价球磨处理工艺的影响。

4)详细研究简单的球磨参数的影响,如负载、填充比、组成比、球磨介质、球磨次数甚至液体球磨辅助技术的使用,将有助于更好地了解阴极复合材料的变化,扩大固态电池制备规模。

注:图片非商业用途,存在侵权告知删除!

本文地址:http://www.libattery.net/news/details169.html

好文章,需要你的鼓励

邮箱:libatterychina@163.com

北京:北京市海淀区上地三街9号金隅嘉华大厦C座904

010-62980511

山东:山东省临沂市鲁商中心A12-1503-1

0539-8601323

锂电中国(libattery.net)版权所有

Copyright By 北京贝特互创科技有限公司

京ICP备11002324号-1

京公安网备11010802035676号

我有话说: